在汽车产业向智能化、电动化、网联化转型的浪潮中,技术创新成为企业立足市场的关键。英铭汽车零部件 (江苏) 有限公司凭借敏锐的市场洞察力和对技术研发的执着投入,走出了一条独特的技术突围之路,在汽车零部件领域树立起了技术标杆。

早在成立之初,英铭就意识到技术创新对企业发展的重要性,将大量资源投入到研发体系建设中。如今,公司拥有一座现代化的研发中心,配备了国际先进的研发设备和专业的检测仪器。研发中心下设多个技术研发部门,涵盖材料研发、结构设计、工艺创新等多个领域,形成了完善的研发体系。

材料研发是英铭技术创新的重要方向之一。随着汽车行业对轻量化、环保化的要求日益提高,传统材料已难以满足市场需求。英铭的材料研发团队紧跟行业趋势,积极探索新型材料在汽车零部件中的应用。经过多年的努力,团队成功研发出多种高性能复合材料。其中,一种新型碳纤维增强复合材料,不仅重量比传统金属材料轻 40%,而且强度更高、耐腐蚀性更强。这种材料被应用到汽车的车身结构件、底盘部件等产品上,有效降低了汽车的整备质量,提高了燃油经济性和续航里程,同时也提升了汽车的安全性和舒适性。

在结构设计方面,英铭充分利用先进的计算机辅助设计(CAD)和计算机辅助工程(CAE)技术,对汽车零部件进行优化设计。通过模拟分析软件,研发人员可以在设计阶段对零部件的力学性能、疲劳寿命、振动噪声等进行全面分析,提前发现潜在问题并进行改进,大大缩短了研发周期,降低了研发成本。在设计某款新能源汽车的驱动电机壳体时,研发团队通过 CAE 分析发现,原设计方案在高速运转时存在振动过大的问题。经过多次优化设计,他们采用了一种独特的蜂窝状结构,不仅有效降低了振动和噪声,还减轻了壳体重量,提高了电机的效率和可靠性。

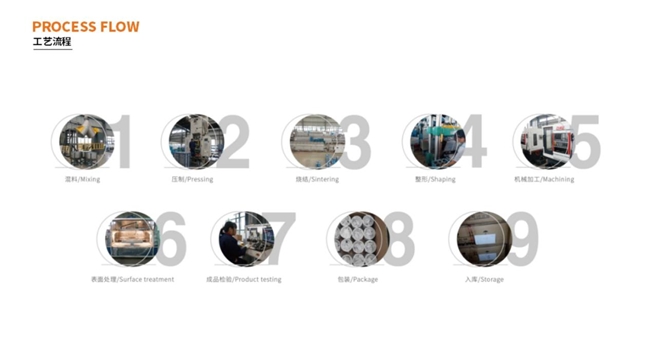

工艺创新同样是英铭技术突围的重要手段。公司不断引入先进的生产工艺和制造技术,对传统生产工艺进行升级改造。例如,在零部件加工过程中,英铭引入了五轴联动加工中心和激光加工技术。五轴联动加工中心能够实现复杂曲面零部件的高精度加工,提高了产品的加工精度和表面质量;激光加工技术则可以实现零部件的快速切割、焊接和表面处理,具有加工速度快、精度高、热影响区小等优点。这些先进工艺的应用,不仅提高了生产效率,还提升了产品的质量和性能。

为了进一步提升技术创新能力,英铭积极开展产学研合作,与多所高校和科研机构建立了长期稳定的合作关系。公司与国内某知名大学的材料科学与工程学院合作,共同开展新型材料的研发和应用研究;与汽车工程研究院合作,在新能源汽车零部件研发、智能驾驶辅助系统等领域开展技术攻关。通过产学研合作,英铭整合了各方资源,实现了优势互补,加速了科技成果的转化和应用。

在技术创新的驱动下,英铭汽车零部件 (江苏) 有限公司的产品竞争力不断提升,市场份额逐步扩大。未来,英铭将继续加大技术研发投入,不断探索新技术、新工艺、新材料,以科技赋能企业发展,为汽车产业的转型升级贡献更多的英铭智慧和力量。